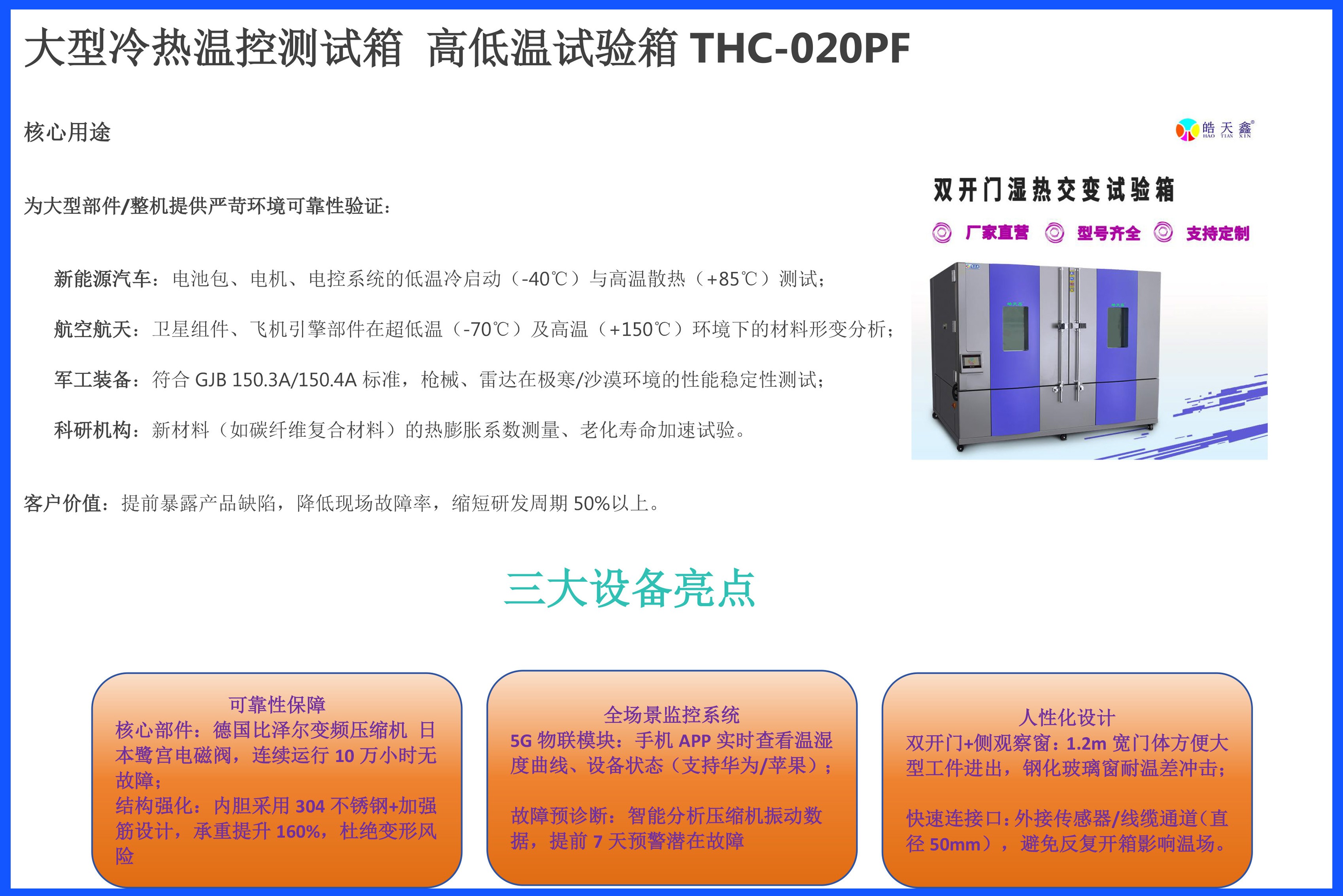

在航空航天、汽车电子等制造领域,大型高低温试验箱的环境模拟精度直接决定产品可靠性测试结果。传统控制系统依赖人工操作,存在温湿度控制滞后、数据追溯困难等问题,构建智能控制与远程监控系统成为行业技术升级的核心方向。

系统采用“感知层-传输层-控制层-应用层"四层架构。感知层部署高精度PT100温度传感器与SHT30湿度传感器,结合红外测温模块实现试验箱内部多点参数同步采集,采样频率达1Hz,温度测量精度控制在±0.1℃。传输层通过工业以太网与5G双模通信,解决大型厂房内信号遮挡问题,确保数据传输速率与稳定性。

智能控制核心采用STM32H743主控芯片,搭载基于PID算法的自适应控制模型。通过历史数据训练的模糊PID算法,可根据试验工况自动调整制冷压缩机与加热管的运行参数,较传统PID响应速度提升40%,有效抑制温湿度超调现象。控制模块还集成故障诊断单元,实时监测制冷系统压力、风机转速等关键参数,触发异常时立即执行保护机制。

远程监控平台基于B/S架构开发,支持Web端与移动端访问。用户可实时查看试验曲线、设置温湿度曲线参数,系统自动生成符合ISO标准的测试报告。平台内置数据加密与权限管理模块,确保试验数据的安全性与可追溯性。

该系统在某汽车零部件测试中心的应用表明,其将试验箱温度控制波动范围从±0.5℃缩小至±0.1℃,远程操作响应延迟低于200ms,故障预警准确率达98%。通过智能化升级,不仅降低了人工运维成本,更提升了产品测试的效率与可靠性,为装备制造提供了稳定的环境模拟保障。

服务热线:15876446198

服务热线:15876446198 服务热线:15876446198

服务热线:15876446198

产品分类

产品分类

更新时间:2025-12-18

更新时间:2025-12-18  浏览次数:209

浏览次数:209