欢迎来到广东皓天检测仪器有限公司!

服务热线:15876446198

服务热线:15876446198欢迎来到广东皓天检测仪器有限公司!

服务热线:15876446198

服务热线:15876446198

产品分类

产品分类

Cassification

更新时间:2025-09-01

更新时间:2025-09-01  浏览次数:403

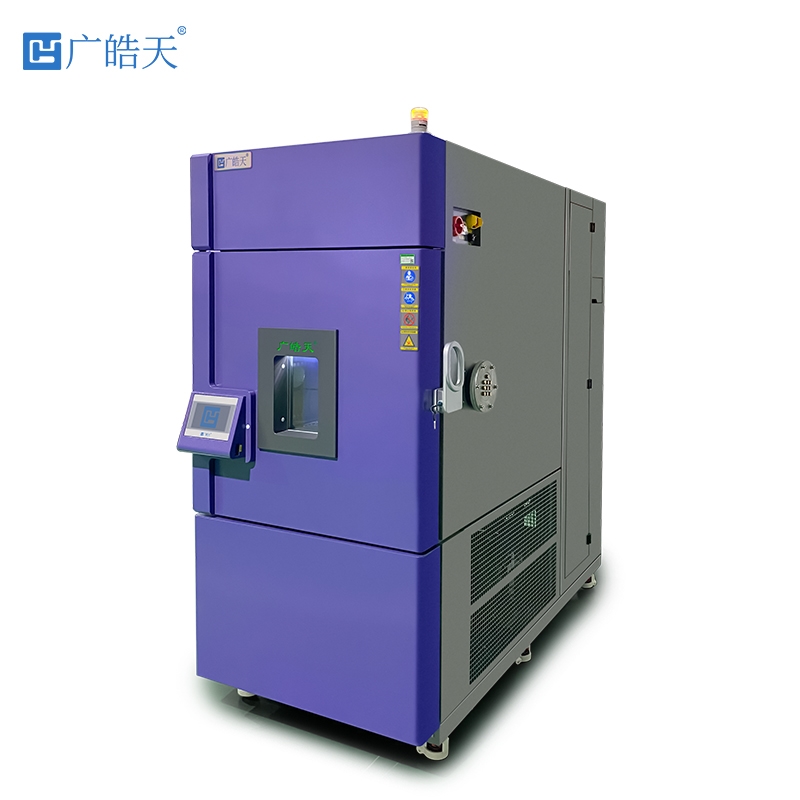

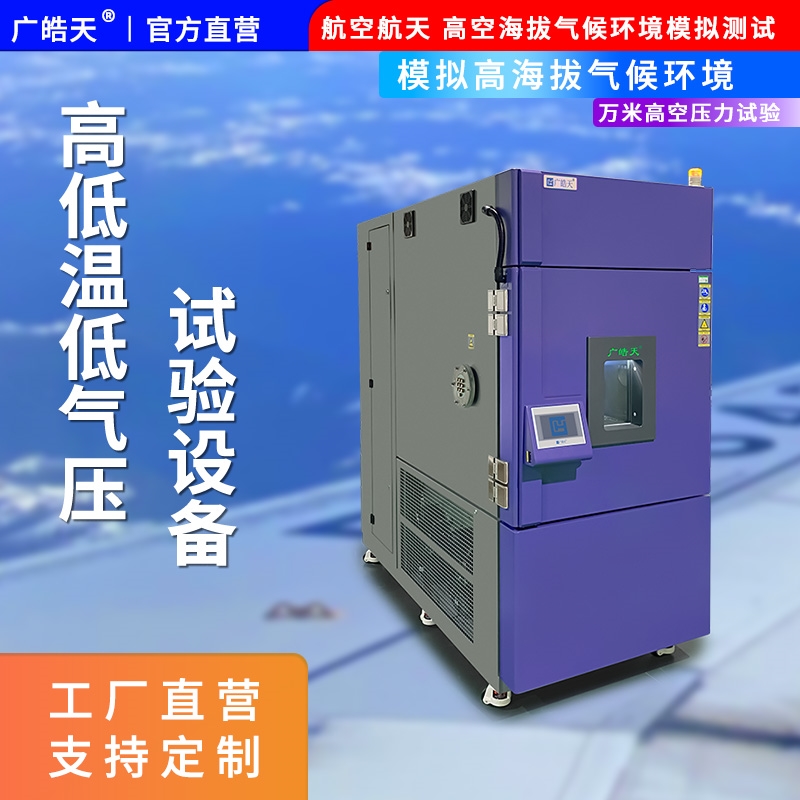

浏览次数:403在高低温低气压试验箱的使用过程中,除了精准控制最终气压值与温度参数,气压下降速度的设定同样关键。许多用户易忽视这一参数差异,实则不同的气压下降速度会直接影响测试结果的准确性与可靠性,尤其对航空航天、电子元器件、新能源电池等对环境敏感的行业产品,可能导致测试数据偏离实际应用场景,失去验证意义。

在航空航天领域,这种影响尤为显著。若测试飞行器零部件时采用过快的气压下降速度,模拟高空快速爬升场景,可能导致零部件密封胶条因压力差骤增而瞬间开裂,或光学镜片因内部应力集中出现微小裂纹;但实际飞行中,部分飞行器爬升速度平缓,此时慢速降压测试更能反映零部件的真实耐受能力。某航天企业曾通过高低温低气压试验箱对比测试发现:采用快速降压(8kPa / 分钟)时,某密封组件失效概率达 23%;而将速度调整为 1kPa / 分钟(模拟缓慢爬升),失效概率降至 3%,更符合实际飞行中的零部件表现。

电子元器件测试中,气压下降速度的影响同样不可忽视。对于含有空腔结构的芯片或传感器,快速降压可能导致空腔内残留空气急剧膨胀,冲击内部精密电路,造成临时性性能波动,甚至损坏;而慢速降压可让空腔内空气逐步排出,避免压力冲击。例如,在测试车载毫米波雷达时,若气压下降速度过快,雷达信号接收灵敏度可能暂时下降 15%,误判为产品性能不达标;调整为中速降压后,信号稳定性显著提升,测试数据更贴合车辆在高海拔地区的实际使用情况。

P

PRODUCTSN

NEWSA

ABOUT USC

CODE

联系电话:15876446198

联系邮箱:19175269088@163.com

公司地址:广东省东莞市常平镇常平中信路101号1号楼102室

Copyright © 2026 广东皓天检测仪器有限公司版权所有 备案号:粤ICP备2024233531号 技术支持:仪表网