温度控制精度的技术架构

温度控制精度的实现依托 “感知 - 计算 - 执行" 三位一体的闭环系统:

感知层:采用铂电阻(PT1000)作为核心温度传感器,其在 - 200℃~600℃范围内的电阻值与温度呈线性关系,精度达 ±0.1℃。传感器安装于试验箱工作室几何中心,通过多点分布式布置(通常 3~5 个)消除温度梯度干扰,数据采样频率高达 10Hz,确保捕捉瞬时温度波动。

计算层:以 PID(比例 - 积分 - 微分)算法为基础,结合模糊控制逻辑。当实测温度与目标曲线偏差<2℃时,启用 PID 算法抑制超调;偏差>5℃时,切换至模糊控制快速逼近目标值。设备还引入自适应算法,可根据负载热容量自动调整参数,例如测试大容量电池时会降低初期加热功率,避免温度冲过设定值。

执行层:由复叠式制冷系统与高频加热模块组成。制冷端通过双压缩机分级工作(-40℃以下启用低温级压缩机),配合电子膨胀阀实现制冷剂流量的无级调节;加热端采用镍铬合金加热丝,通过 PWM(脉冲宽度调制)技术控制输出功率,最小调节精度达 1%,确保温度升降速率平稳。

核心控制原理与抗干扰设计

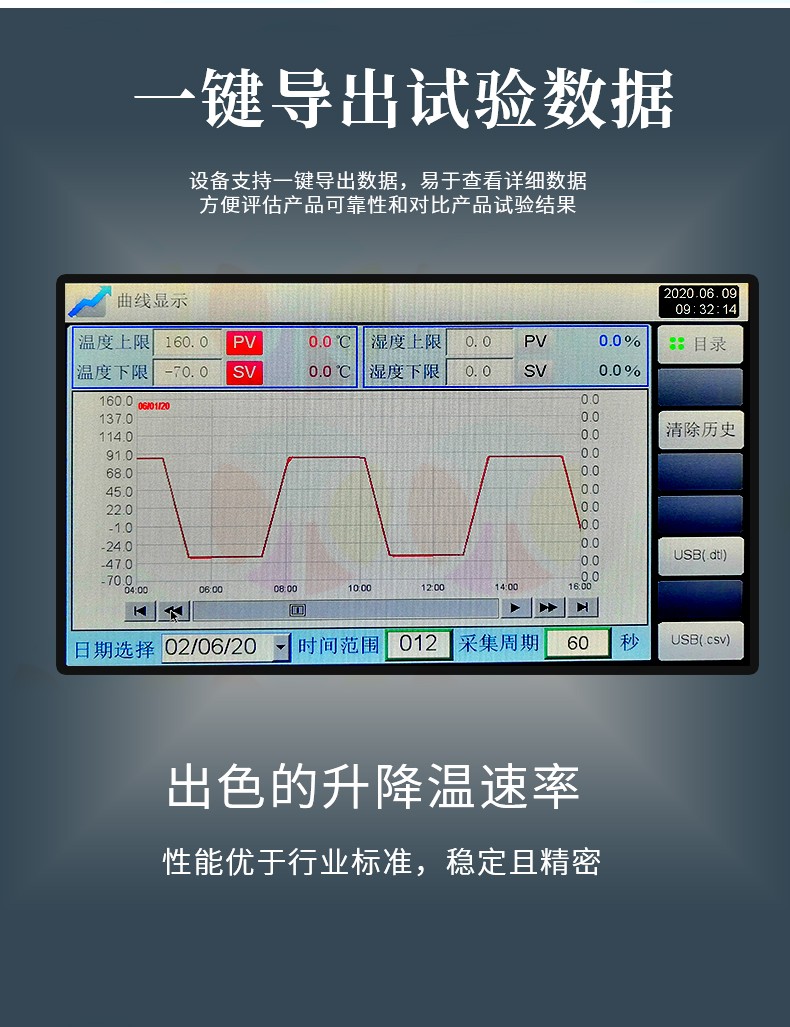

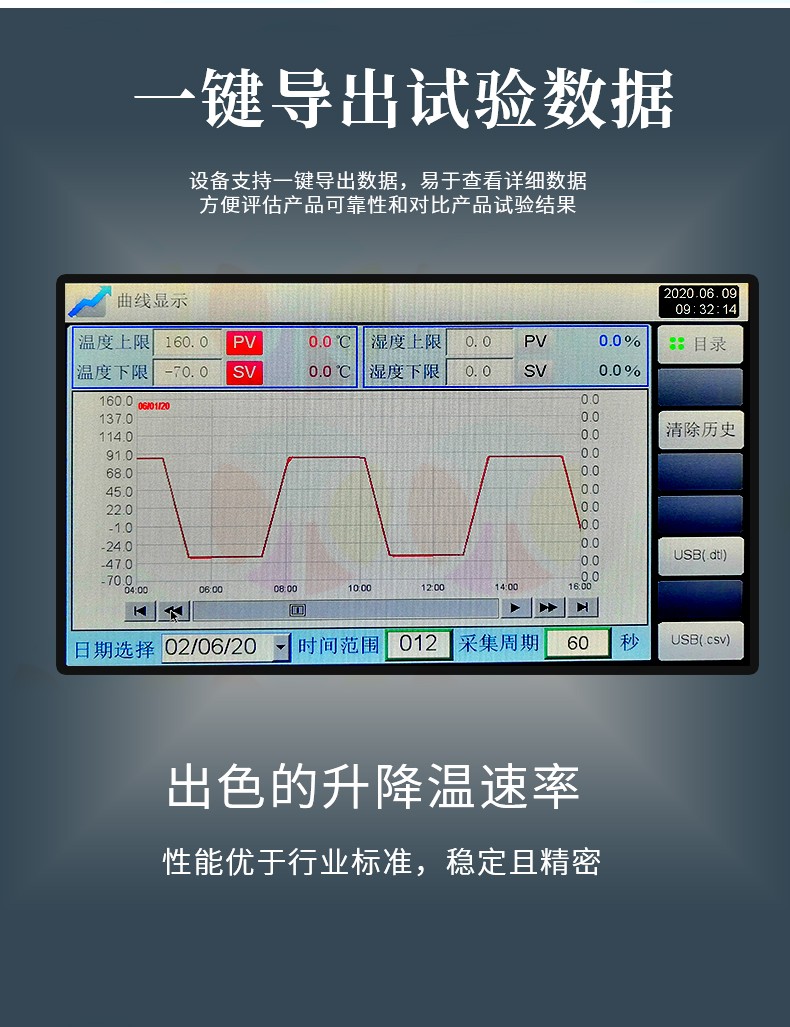

温度控制的本质是通过能量动态平衡抵消内外扰动。当设备执行 5℃/min 的升温指令时,控制系统实时计算目标温度(初始温度 + 时间 × 速率),将传感器反馈值与目标值的差值转化为加热功率指令。例如当前温度 30℃,目标值 32℃(2 分钟后),系统会根据工作室热损耗模型(考虑箱壁传导、试样吸热)输出对应功率,既保证升温速率又避免超调。

针对温变过程中的干扰因素,设备采用多重补偿机制:

负载补偿:通过红外测温模块监测试样表面温度,与空气温度对比后修正控制参数。测试 PCB 板时,若元件焊点温度滞后空气温度 2℃,系统会自动提升空气温度设定值,确保试样实际温度符合曲线要求。

环境补偿:箱体外置环境温度传感器,当实验室温度波动>5℃时,自动调整制冷 / 加热功率的基准值。例如夏季室温升高会导致制冷效率下降,系统会提前增加压缩机运行频率,维持设定的降温速率。

非线性修正:在 - 60℃~-40℃等制冷效率非线性区间,预设修正系数表。当检测到温度响应偏离线性曲线时,调用预存参数补偿,确保全温区速率偏差<±0.5℃/min。

服务热线:15876446198

服务热线:15876446198 服务热线:15876446198

服务热线:15876446198

产品分类

产品分类

更新时间:2025-07-18

更新时间:2025-07-18  浏览次数:422

浏览次数:422