欢迎来到广东皓天检测仪器有限公司!

服务热线:15876446198

服务热线:15876446198欢迎来到广东皓天检测仪器有限公司!

服务热线:15876446198

服务热线:15876446198

产品分类

产品分类

Cassification

更新时间:2025-07-11

更新时间:2025-07-11  浏览次数:457

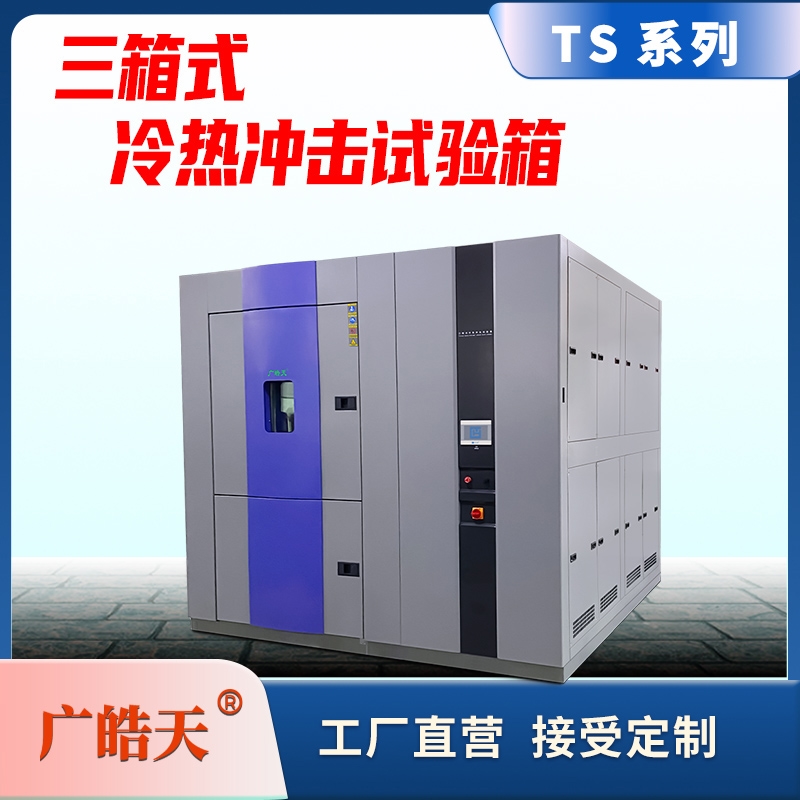

浏览次数:457在半导体、新能源等行业的加速迭代中,大型冷热冲击试验箱的运行频率从每日 10 次循环提升至 30 次以上,工况下甚至达到每小时 1 次的高频冲击。这种高频运行使得设备结构长期承受温度应力与机械载荷的交替作用,传统的局部加固、焊点补强等浅层优化手段已难以抵御疲劳失风险。真正可靠的解决方案,需要构建从材料选型到整体结构设计的全维度抗疲劳体系。

突破局部优化局限,首先需要材料体系的革新。箱体主框架采用低温韧性优异的 Q355ND 低温钢,其 - 40℃冲击功≥34J,配合时效硬化处理,可使材料疲劳强度提升 40%。关键承重部件则选用 17-4PH 沉淀硬化不锈钢,经 H900 热处理后,抗拉强度达 1310MPa,在 100 万次应力循环下的疲劳极限比传统 304 不锈钢提高 58%。某光伏测试设备的对比试验表明,采用新型材料体系的箱体,在 1 万次高频循环后结构变形量控制在 0.3mm 以内,仅为传统结构的 1/5。

P

PRODUCTSN

NEWSA

ABOUT USC

CODE

联系电话:15876446198

联系邮箱:19175269088@163.com

公司地址:广东省东莞市常平镇常平中信路101号1号楼102室

Copyright © 2026 广东皓天检测仪器有限公司版权所有 备案号:粤ICP备2024233531号 技术支持:仪表网